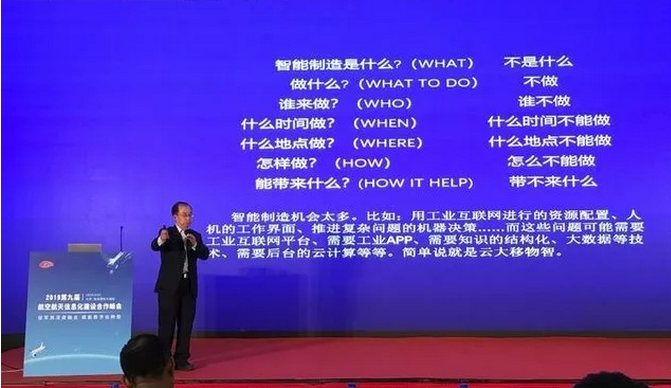

当我们一步步的把方法、知识和经验变成软件和模型的时候,是不是在一步步的走向智能?应该很清楚,在过去几年里,浮躁不是少数人的行为,特朗普让许多中国人头脑清醒了起来。2014年到2016年我们讲论智能制造,2017年和2018年讲再论智能制造,我们必须搞清楚智能制造是什么,智能制造是用软件来定义控制数据的自动流动,解决复杂产品的不确定性问题。

制造业大而不强

说到底是:研发不强

当然,不仅仅是生产,它既有研发工艺生产交付交付或者维护维修过程,以及整个的综合管理体系。一个真实的广东省经济的数据:广东省GDP中国第一大省,但是90%的企业单位没有自主研发能力,想一想这是很可怕的。换句话说,我们是代工厂或山寨工厂,是血汗工厂。

主席多次讲过,中国制造大而不强在哪?是研发不强,一般来说应该是把研发设计放在第一位,生产制造放在第二位,综合保障和服务大数据采集放在第三位,运营管理和物流放在第四位,但是在全国的工业互联网材料里,运营管理和物流的项目报的最多,其次是交付维维护,第三是智能制造过程,而最难的研发设计反而项目最少。

华为为什么牛?2018年的专利统计中,欧洲所有专业里,专利数量西门子第一,华为第二。为什么美国举全国之力来收拾华为?是不是美国人感到害怕?因此一定要清楚智能制造是要干什么,智能制造是全员的事,不是某几个人的事。

企业转型升级相当于做手术,一个人要做手术,首先要做诊断,除非是车祸紧急救援,普通情况下不把病情查清楚你敢下手么?一定是先诊断清楚才开始做,瞎做的结果一定会是投入大量资金后走到沟里去。同理,企业的能力和水平在哪个点上,每个企业的水平不一样,制造流程中,设计、工艺、制造、生产、设备维修、交付等环节,从哪开始做,先做哪个系统后做哪个,一定要搞清楚。

比如说,中国过去几十年里在ERP上吃了大亏, 2003年到2005年,联想和华为先上了ERP系统,当时的生产情况挺好的,结果到了2005年,华为发现了输入包不完整的问题,华为马上就换了PLM系统,虚拟的模型包不完整了,吃了很多亏。因为ERP和PLM系统紧密关联,它的MBOM一定来于PLM。很多系统是前面做不好,后面做了就推翻重来,这就是中国的企业大部分吃很多亏的原因。最典型的案例就是西门子的安贝格城化工厂。他们原先生产PLC控制器,每天生产6万个,每个都不一样。首先个性化定制的结构不一样,接口标准不一样,总线不一样,通信协议不一样,软件不一样,印刷板不一样。原先是千分之五的不合格品率,转型升级之后,现在是百万分之五不合格品。

很多企业在问花了很多钱上的项目都没有得到什么效益,其实就是路线错了,选型错了一定不会见效。在第四次工业革命的转型过程中,一定会有一部分企业发展壮大,形成国家能力,也一定会有大量的企业走错路。

“云大移物智”

“云大移物智”不是单独存在的,它有关联关系的,要是只单独考虑某一个问题,一定会出大错误。如果我们的集成电路芯片做好了,我们的工业基础软件做好了,“云大移物智”完全可以随便搭建。构成智能制造的基础是集成电路芯片和基础工业软件,不先解决这两个关键问题, “云大移物智”全是空中楼阁!

是否推进机器人无人工厂,核心应该是经济性,合算不合算,不合算就晚点再上,一定要算好账。德国二战后的工业发展是一步一个台阶的往上走。中国的工业在改革开放的四十年里取得了巨大的成就,但是我们要正确认识我们在哪?反过来说,如果没有西方国家几百年工业发展的道路,我们这四十年能走的这么快吗?跟着走容易,创新难。

用管理简化技术问题

我们总是试图用技术来进行管理,很多领导说买ERP,但是买了世界上最好的管理软件,为什么管理上不去?买个软件就能解决管理问题了吗?这是两件事情。

西方人思维是,利用管理来简化技术问题。比如说成飞公司流程检测项目,当时就是集团数码帮助做的,做的非常好。把整个生产流程和管理流程简化了,再做信息化不就简单了?当时咱们空军司令员许其亮在丰台空军招待所讲过,标准化的问题是把复杂问题简单化,简单问题流程化,流程问题信息化,用管理来解决很多技术问题。

所以智能化的意义在于从管理入手,实际上很多问题不用解决。实际上现在的工业已经不是传统工业,传统工业是基于实物的,质量管理体系只管实物。现在航空工业的质量体系,比如在一架飞机研制过程中,首先定义的是软件采用什么版本,同一个飞机几十家甚至上百家场所参与,用同一个软件同一个版本,送来的模型不仅有几何外形,还有材料数据,可以在计算机上算飞机的功能和性能,减少了大量的转换。这就是用管理来减少转换技术。

对人工智能的认识

实际上,对人工智能的认识,西方讲的是从数据到信息到知识再到智慧。数据是过去过程,通过信息知识关联,再到知识形成整体,最后进行系统整合。关于人工智能的建议,现有的所有科学方法和原理都解读不了人的大脑,对人的智能认识,我们现在还是一片空白。

人类有1000亿个脑神经细胞,但是世界最领先的团队也只能模拟52个脑神经细胞的连接关系。可以思考一个关于大脑和电脑的问题,电脑有CPU,每个CPU有很多核,如果一个核相当于一个人脑细胞的话,有个最大的问题就是新陈代谢。人的一个脑细胞死亡了,可以自动从脑神经网络上剥离,通过静脉血液排出人体。人还有干上的脑细胞,干上的脑细胞不但可以制造新的脑细胞并自动连接上脑神经网络,还可以把原来脑细胞的知识自动传递到新的脑细胞中来。

再看集成电路,14nm的集成电路是目前最经济性最好的,可能有人会说,现在美国已经推出7nm的集成电路了,它的经济性其实不好。集成度越高、内部线条越细,其内部的效应使集成电路到了天花板,当然还有耗能问题。AlphaGo耗能300kW,一千多颗CPU,170多个GPU。

开玩笑的说,我们输给AlphaGo,但我们一碗豆浆两根油条就能工作。所以仔细考虑之下,人工智能问题没有那么简单。中科院人工智能研究的几个顶尖专家告诉我,人工智能现在还达不到三岁的水平。

正确理解智能制造

要正确理解智能制造,先看一个复杂的组织体制应该怎么样?智能工厂的大脑在哪?它是在决策层还是管理层。有个别领导以为知道什么叫智能制造,说机器换人就是智能制造,但如果说先用机器把领导换掉,他就傻了。

这是什么意思呢?意思是所谓的机器换人只是低端工作,高端工作的智能绝大部分决策管理还是靠人来完成。

因此个人认为什么是智能制造呢?是在正确的决策管理下形成的自主研发体系。再多的机器人、再多的数控数控设备、再多的智能仓库和智能物流,也还是停留在操作层面的,仍然是自动化的传承,不是智能制造。

如果把智能制造比作一场马拉松比赛的话,中国智能制造作为其中一名运动员正在热身,尚未上场。现在这些工厂搞的仅仅是生产线上的小事,还是过去的自动化。

工业4.0发展或四次工业革命发展中,第一次第二次第三次工业革命,每一次都是几十年甚至上百年的历史。如果以大家公认的2013年4月份汉诺威博览会,德国人发布工业4.0作为第四次工业革命的开始的话,满打满算到现在不到六年,还不能完全说是智能工厂智能制造了。

数字化才是基础

当前要努力去做的是数字化制造,数字化就已经非常困难了。过去讲的就是实物到实物,中国的传统制造是二元系统HPS,H是human,P是physical,S是system。新的发展方向是HCPS,这是我们中国的创新,H是人,P是物理空间,C是网络空间(cyber)。

1991年波音777研制的时候用了七八百种工业软件,互不关联,形成了14个报表。2005年787的研制上了一个大台阶,形成了波音的全球研制体系,用了8000种工业软件。波音现在有8500种工业软件,它还只敢说是数字化,不敢说智能化。

我们在思考,如果把数字化制造做到了,智能制造离我们还远吗?当我们把大部分成熟的工作一步步变成软件和模型并交给电脑来干的时候,我们是不是走向智能了?当我们绝大部分步骤都由电脑完成的时候,是不是一脚就能踹开智能的大门了?实际上,智能制造的基础就是数字化。

我们需要有高速工业互联网的连接,有大量的工业APP的支持,才能够在虚拟空间中完成产品的全寿命周期的设计制造实验,反复考核,反复检查,发现设计的问题,工艺的问题,制造的问题。发现问题之后,改模型要比改实物容易,最后没有问题了,想造就可以造,从虚拟空间映射到物理空间去。

过去的生产线是手工的,现在我们要建成数字化生产线,未来还要成为智能化生产线。我们还要把网络空间中的虚拟实验和仿真验证映射到实物实验过程中,在网络空间中大量的仿真,大量的数据实验。做了大部分工作之后,实物实验可以只做验证性的实验,减少了很多工作量。

总结

智能制造的本质,是软件化的工业技术,由软件控制数据的自动流动,解决复杂产品的不确定性。软件化的工业技术,软件定义的生产体系,肯定会带来生产关系的优化和重构,必然会有一部分企业发展壮大,也有一部分企业大浪淘沙跟不上潮流,这是历史的必然。

本文来源自MES百科,如有侵权请联系删除。

------------------------------------同耕股份--------------------------------------------------------

同耕股份是一家中国领先的软件与信息技术服务商,致力于深入行业专属定制打造基于云的企业软件解决方案。同耕股份拥有深厚的行业积累和领先的技术实力,以客户应用价值为中心围绕高端制造业,以自主技术、自主知识产权为本,以核心技术平台衍生各行业应用,为客户提供从智能制造、智能运维、智慧营销、智慧应急等行业端到端全价值链数字化解决方案。经过多年发展,为汽车、国防、应急、航天、环保等多个重要行业领域的客户创造了巨大价值,成为客户稳定、可信赖的合作伙伴。